Jedes Seki Kyuba Messer verkörpert eine harmonische Mischung aus japanischer Klingenschmiedekunst und europäischer Kunstfertigkeit. Die Herstellung erfolgte in einer dreimonatigen Entwicklungsphase mit über 200 präzisen Schritten. Dieser Zeitablauf spiegelt nicht die kontinuierliche Arbeit an einem einzelnen Messer wider, sondern vielmehr die sorgfältige Bearbeitung jedes einzelnen Bauteils, um über verschiedene Produktlinien hinweg Perfektion zu erreichen.

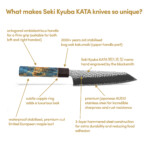

Die Reise beginnt in Seki, Japan, wo unser Schmiedemeister jede Klinge nach der ihm zugewiesenen Linie fertigt. Für unsere Flaggschiff-Linie SHIN verwenden wir hochwertigen SG2/R2-Pulverstahl mit einer 31-lagigen Damastkonstruktion, die unvergleichliche Schnitthaltigkeit und Leistung bietet. Unsere RYU-Linie verfügt über einen VG10-Stahlkern mit 33-lagigem Damast, während die KATA-Linie VG10 mit einer praktischen 3-Lagen-Konstruktion kombiniert. Unsere einzigartige NIJI-Linie präsentiert eine spezielle 37-Lagen-Konstruktion aus Messing und Kupfer, die faszinierende Regenbogenmuster erzeugt, während unsere PAN-Linie speziellen 1K6-Stahl verwendet, der sich perfekt zum Brotschneiden eignet.

Jede Klinge wird mehreren Erhitzungs-, Hämmerungs- und Abschreckungszyklen unterzogen, gefolgt von präzisem Schleifen und Schärfen. Die Damastmuster werden sorgfältig gefertigt und veredelt, um sowohl Leistung als auch Schönheit zu verbessern.

In Europa durchlaufen unsere Griffmaterialien eine eigene Reise. Wir verarbeiten Mooreiche, die über 2.000 Jahre in Torfmooren gelagert wurde und so ihren einzigartigen Charakter und ihre Stärke entwickelt hat. Unser Ahornmaserholz durchläuft eine strenge Qualitätskontrolle – viele Stücke werden aufgrund versteckter Hohlräume oder unzureichender Maserung aussortiert. Die ausgewählten Stücke erfordern eine sorgfältige Stabilisierung und präzise Färbung, um unsere charakteristischen Farben (Mediterranes Blau, Olivgrün oder Naturbraun) zu erzielen. Mehrere Trocknungszyklen gewährleisten die Stabilität.

Die Kupferringe werden einzeln geschnitten und poliert, während der Kakumaki (Kragen aus Mooreiche) präzise geformt werden muss, um einen nahtlosen Übergang zwischen den Griffkomponenten zu gewährleisten. Die Montage erfordert genaue Messungen und sorgfältiges Ausbalancieren. Zwischen den einzelnen Schritten sind ausreichende Trocknungszeiten erforderlich, um die strukturelle Integrität zu gewährleisten.

Gleichzeitig fertigt unsere familiengeführte Tischlerei die schützenden Eichenholzboxen an. Sie sind so konzipiert, dass sie jedes Messer sicher und ohne den Einsatz von Kunststoffen schützen. Jede Box wird individuell angepasst und so verarbeitet, dass sie der Qualität des Messers entspricht, das sie enthalten soll.

Die Endmontage bringt alle Elemente präzise zusammen. Jede Klinge erhält die handgravierte Signatur unseres Schmieds, die Griffkomponenten werden sorgfältig nach traditionellen Techniken zusammengesetzt und jedes Messer wird gründlich geprüft, bevor es mit seiner Schachtel, einem Hanko-Zertifikat und einer traditionellen 5-Yen-Münze für Glück geliefert wird.

Dieser dreimonatige Zeitrahmen ermöglicht es, jedes Bauteil nach unseren hohen Standards zu fertigen, ohne die natürlichen Prozesse bei der Verarbeitung hochwertiger Materialien zu beschleunigen. Das Ergebnis ist mehr als nur ein Messer – es ist ein funktionales Kunstwerk, das jahrhundertealte japanische Messermachertradition mit zeitgenössischer europäischer Handwerkskunst verbindet und so ein Erbstück schafft, das Generationen überdauert.